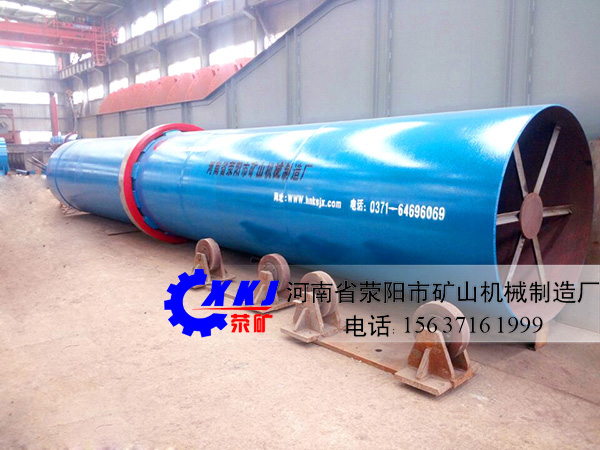

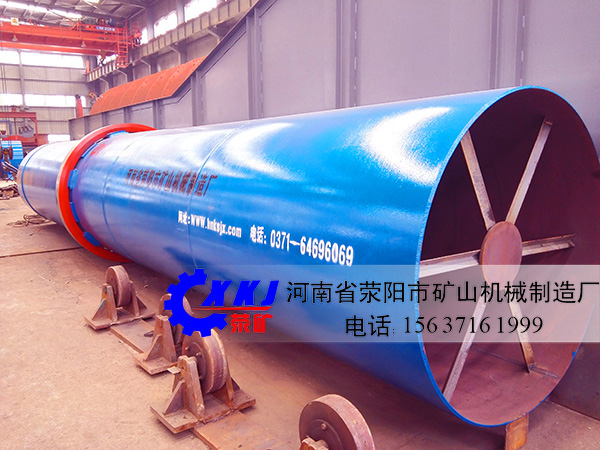

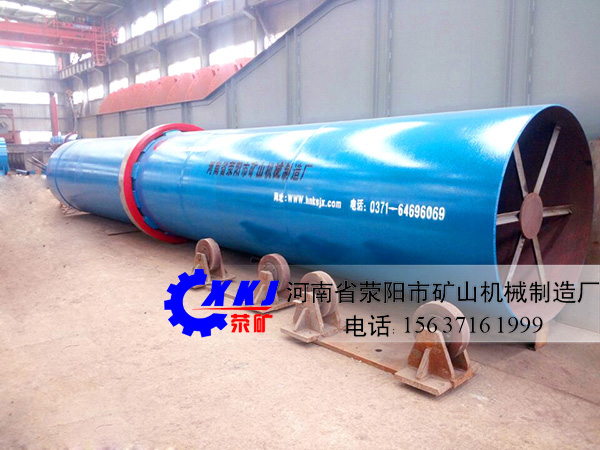

氧化鋁回轉(zhuǎn)窯是燒結(jié)法制取氧化鋁的關(guān)鍵和核心設(shè)備�,其設(shè)備燃燒器的使用性能����、內(nèi)襯的使用壽命����、承托系統(tǒng)的穩(wěn)定性�����、傳動(dòng)系統(tǒng)的穩(wěn)定性���、窯頭貼磚高溫下的抗磨抗氧化性���、回轉(zhuǎn)窯排風(fēng)系統(tǒng)的穩(wěn)定性都決定著回轉(zhuǎn)窯的長周期、安全�����、高效運(yùn)轉(zhuǎn)的關(guān)鍵�。

滎礦氧化鋁回轉(zhuǎn)窯性能特點(diǎn):節(jié)能回轉(zhuǎn)窯采用軸承傳送��,大大減少用電量���,與同檔次回轉(zhuǎn)窯相比����,產(chǎn)量增加50%�,能耗降低30%。冶金化工窯則主要用于冶金行業(yè)鋼鐵廠貧鐵礦磁化焙燒;鉻���、鎳鐵礦氧化焙燒;耐火材料廠焙燒高冶金礦和鋁廠焙燒熟料�、氫氧化鋁;化工廠焙燒鉻礦砂和鉻礦粉等類礦物���。

氧化鋁生產(chǎn)所用的回轉(zhuǎn)窯有兩種��。一種似燒成窯�,物料在窯內(nèi)有物理、化學(xué)變化�����,控制復(fù)雜��,工作溫度高��,采用濕法噴槍喂料�����,屬濕法窯�����。還有一種窯是只脫水作業(yè)����,將氫氧化鋁的附著水和結(jié)晶水在1100℃的溫度條件下脫去,變成粉狀氧化鋁,這種窯屬烘干性質(zhì)���,成為焙燒窯����。這兩種窯結(jié)構(gòu)基本相同�,工作原理也相同,可以統(tǒng)一進(jìn)行研究分析����。

氧化鋁回轉(zhuǎn)窯工作原理

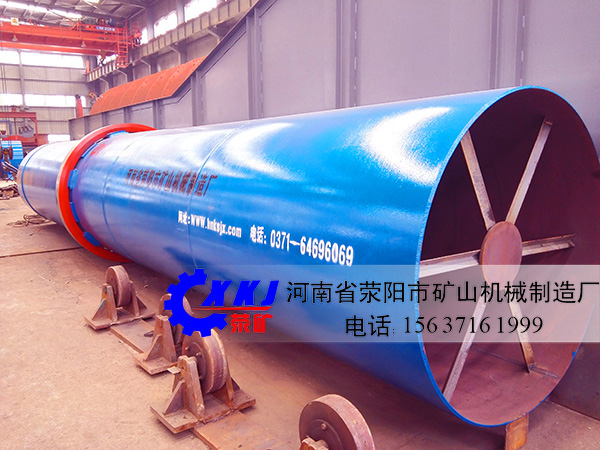

氧化鋁回轉(zhuǎn)窯屬于回轉(zhuǎn)筒類設(shè)備。氧化鋁回轉(zhuǎn)窯筒體內(nèi)有耐火磚襯及換熱裝置�,以低速回轉(zhuǎn)�����,物料與熱煙氣一般為逆流換熱���,物料從窯的高端(又稱冷端或尾端)加入�,由于筒體傾斜安裝�,在回轉(zhuǎn)時(shí),窯內(nèi)物料在沿圓周翻滾的同時(shí)沿軸向移動(dòng)����,燃燒器在低端(又稱熱端或窯頭端)噴入燃料�,煙氣由高端排出����。物料在移動(dòng)過程中得到加熱,經(jīng)過物理與化學(xué)變化����,成為孰料從低端卸出。我國目前氧化鋁回轉(zhuǎn)窯工作過程中的檢測與控制手段還很落后����,其中大部分至今還用最原始的人工看火操作方法,即在窯頭開設(shè)看火孔��,由操作工人在看火孔觀察窯內(nèi)“火圈”情況�����,判斷窯內(nèi)熱工狀態(tài)�,以此來調(diào)節(jié)進(jìn)給燃料。

.jpg)

氧化鋁回轉(zhuǎn)窯性能特點(diǎn)

1���、氧化鋁回轉(zhuǎn)窯的窯體采用鎮(zhèn)靜碳素鋼或合金鋼板卷制并自動(dòng)焊接;

2����、氧化鋁回轉(zhuǎn)窯的輪帶、托輪�、開式齒輪采用合金鑄鋼;

3、氧化鋁回轉(zhuǎn)窯滑動(dòng)軸承采用大間隙不刮瓦軸承;

4����、傳動(dòng)裝置采用硬齒面減速器,彈性膜片聯(lián)軸器���,直流電機(jī)拖動(dòng);

5�����、氧化鋁回轉(zhuǎn)窯采用液壓擋輪;

6�、窯頭�、窯尾分別采用鱗片疊壓和氣缸壓緊密封;

7��、氧化鋁回轉(zhuǎn)窯設(shè)有慢速驅(qū)動(dòng)裝置����。

氧化鋁回轉(zhuǎn)窯結(jié)構(gòu)組成與使用說明

氧化鋁回轉(zhuǎn)窯筒體由鋼板卷制而成,筒體內(nèi)鑲砌耐火襯����,且與水平線呈規(guī)定角度����,筒體上套有三件矩形輪帶���,支稱在各檔支承裝置上��,在中間輪帶附近的筒體上用切向彈簧板固定一個(gè)大齒圈��,其下30°處有一小齒輪與其嚙合��。

正常運(yùn)轉(zhuǎn)時(shí)�����,由主傳動(dòng)電動(dòng)機(jī)經(jīng)主減速器向該開式齒輪裝置傳遞動(dòng)力��,驅(qū)動(dòng)回轉(zhuǎn)窯�����?��;剞D(zhuǎn)窯是和水平線成一小傾角的回轉(zhuǎn)圓筒���,當(dāng)筒體回轉(zhuǎn)時(shí),筒內(nèi)的物料隨筒體傳動(dòng)在筒體內(nèi)壁上下翻動(dòng)后逐漸向前運(yùn)動(dòng)����。物料在向前運(yùn)動(dòng)。物料在向前運(yùn)動(dòng)時(shí)���,不停地翻動(dòng)��,而使窯內(nèi)的氣體不斷地和新翻上來的物料相接觸����,進(jìn)行非均相的傳熱和傳質(zhì)操作�。

.jpg)

聯(lián)系電話

聯(lián)系電話

在線客服

在線客服

掃描二維碼

掃描二維碼

返回頂部

返回頂部