金屬鎂回轉(zhuǎn)窯是針對(duì)白云石的煅燒特性和皮江法練鎂的工藝要求所生產(chǎn)的專(zhuān)用回轉(zhuǎn)窯���,是白云石煅燒系統(tǒng)的關(guān)鍵設(shè)備�����,回轉(zhuǎn)窯生產(chǎn)的煅白具有品質(zhì)穩(wěn)定均勻����,活性度高,灼減量低的特點(diǎn)�����,充分滿(mǎn)足皮江法練鎂的工藝要求���,使鎂的提取率和硅的利用率也比較高�,降低了金屬鎂的生產(chǎn)成本��,是鎂行業(yè)煅燒白云石最理想的設(shè)備��?!?/span>

金屬鎂回轉(zhuǎn)窯工藝流程

1.生產(chǎn)原料

1)白云石

白云石的粒度要求為10~40mm,超出上限40mm及下限10mm的部分均不得超過(guò)5%����,最大粒度≤50mm。

白云石的化學(xué)成分:

MgO:19~21%; CaO:30~33%;SiO2<0.5%;Fe2O3 <0.5%; Al2O3<0.5%;Na2O<0.005%;K2O<0.005%;Mn<0.0005%;其中CaO/ MgO=1.394(質(zhì)量比)、CaO/ MgO=1.0(摩爾比)���。

2)硅鐵

硅鐵選用含Si≥75%�,即由49.92%Si和50.08%FeSi2組成的75#硅鐵�����。

3)螢石粉

螢石粉中CaF2>90%�,其粒度為200目。

2.生產(chǎn)線(xiàn)采用的節(jié)能措施

燃燒設(shè)備選用節(jié)能燃燒器�,自動(dòng)控制配風(fēng)量,減少燃料的不完全燃燒損失��。

回轉(zhuǎn)窯耐火磚采用外層輕質(zhì)保溫�����,內(nèi)層耐火耐磨的復(fù)合磚��,減少回轉(zhuǎn)窯外表皮散熱�。

在回轉(zhuǎn)窯尾部設(shè)有一臺(tái)豎式預(yù)熱器�����,充分利用回轉(zhuǎn)窯燃燒產(chǎn)生的高溫?zé)煔?�,將預(yù)熱器內(nèi)的物料預(yù)熱,使物料在預(yù)熱器內(nèi)發(fā)生部分分解�,使系統(tǒng)產(chǎn)量提高40%,熱效率提高30%��。

在回轉(zhuǎn)窯頭部設(shè)有一臺(tái)豎式冷卻器�,充分利用回轉(zhuǎn)窯高溫煅白出料所含熱量將二次空氣預(yù)熱至600℃,使熱效率得到提高��。

窯頭采用豎式冷卻器與窯頭罩一體化設(shè)計(jì)建設(shè)����,占地面積小,密封性好�����,有效避免了熱廢氣無(wú)組織排放�����。

窯尾環(huán)保收塵好�����,采用旋風(fēng)收塵器和脈沖袋式收塵器二級(jí)除塵,排放濃度低于國(guó)家標(biāo)準(zhǔn)����。

自動(dòng)化水平高,生產(chǎn)系統(tǒng)操作的調(diào)節(jié)����、控制和報(bào)警采用PLC在主控室集中控制,現(xiàn)場(chǎng)操作人員少��,勞動(dòng)效率高����。

3.生產(chǎn)工藝

金屬鎂冶煉在工藝流程選擇上采用了技術(shù)成熟、可靠��、合理的新型皮江法煉鎂工藝���。

合格的白云石送入回轉(zhuǎn)窯中進(jìn)行煅燒;

再將煅燒后的白云石���、螢石、硅鐵按一定比例配料�,經(jīng)過(guò)球磨并壓成球團(tuán);

裝入還原罐中在抽真空的條件下�����,進(jìn)行高溫?zé)徇€原,得到結(jié)晶鎂;結(jié)晶鎂經(jīng)過(guò)重熔���、精煉后可得到金屬鎂���。

包含原料儲(chǔ)備、白云石煅燒����、粉磨壓球、還原及精煉等工段���。

原料儲(chǔ)備

白云石在礦山破碎到符合要求的粒度�,進(jìn)廠(chǎng)內(nèi)白云石堆場(chǎng)儲(chǔ)存���。硅鐵和螢石直接進(jìn)廠(chǎng)內(nèi)倉(cāng)庫(kù)儲(chǔ)存�。儲(chǔ)量均按半個(gè)月生產(chǎn)所需用量考慮����。

白云石煅燒車(chē)間

選用節(jié)能環(huán)保型回轉(zhuǎn)窯,帶豎式預(yù)熱器及豎式冷卻器���。

外來(lái)粒度���、質(zhì)量均符合要求的白云石卸至料場(chǎng)�����,由裝載機(jī)進(jìn)行堆取料作業(yè)�,由振動(dòng)篩進(jìn)行篩分后�,

10~40mm粒度的白云石經(jīng)皮帶運(yùn)輸至回轉(zhuǎn)窯豎式預(yù)熱器頂部料倉(cāng),經(jīng)料管進(jìn)入預(yù)熱器與從回轉(zhuǎn)窯流入的高溫?zé)煔鈸Q熱����,將物料預(yù)熱至800℃以上,

落至轉(zhuǎn)運(yùn)溜槽后入回轉(zhuǎn)窯經(jīng)1250℃高溫煅燒成活性煅白�����,再卸入冷卻器內(nèi)�,高溫煅白在此與風(fēng)機(jī)鼓入的冷風(fēng)換熱,將活性煅白冷卻至100℃以下��,空氣被預(yù)熱至600℃以上����。

冷卻后的活性煅白由冷卻器卸出后經(jīng)鱗板輸送機(jī)輸送至制球車(chē)間��。

其主要反應(yīng)如下:

CaCO3•MgCO3= CaO•MgO + 2CO2

回轉(zhuǎn)窯燃燒產(chǎn)生的高溫?zé)煔?����,在預(yù)熱器內(nèi)與白云石進(jìn)行熱交換后,溫度降至220℃以下�,

然后進(jìn)入袋式除塵器,除塵后經(jīng)高溫風(fēng)機(jī)排入大氣�,排放氣體的含塵濃度小于30mg/m3。

全線(xiàn)采用性能可靠的PLC控制系統(tǒng)����,在主控制室集中操作管理。

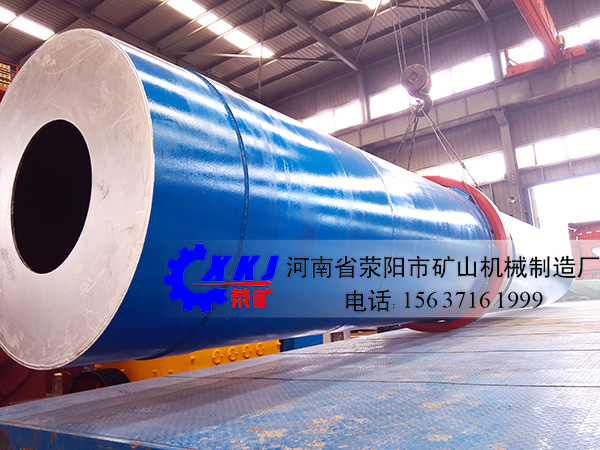

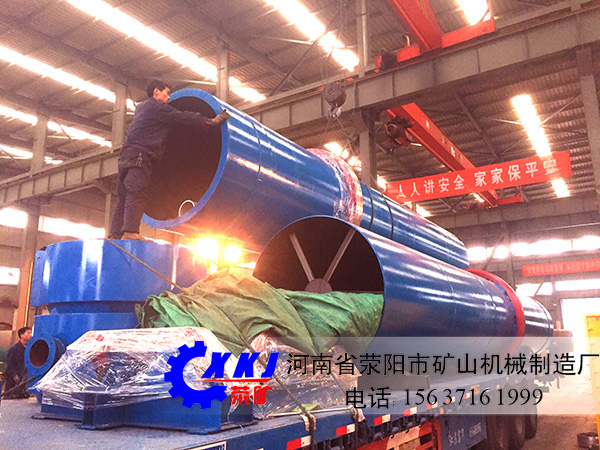

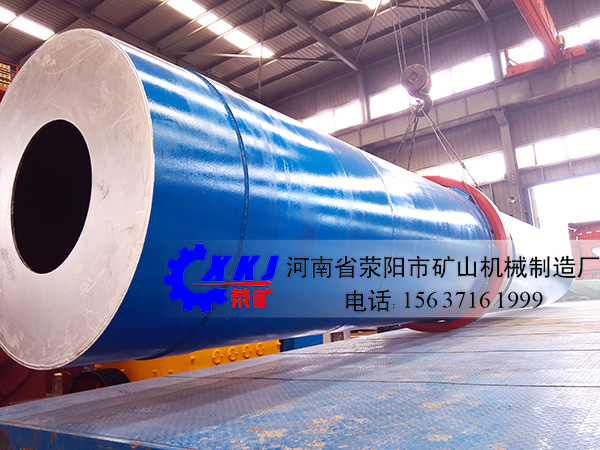

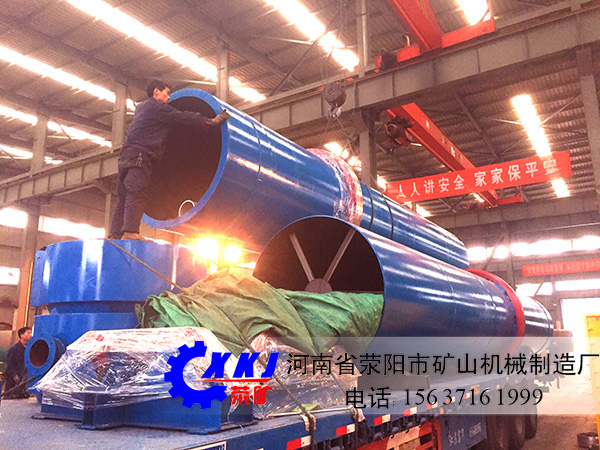

金屬鎂回轉(zhuǎn)窯車(chē)間發(fā)貨

制球車(chē)間

煅燒后的白云石由提升機(jī)進(jìn)1#料倉(cāng)備用;硅鐵經(jīng)顎式破碎機(jī)破碎至20mm以下���,由提升機(jī)經(jīng)提升進(jìn)2#硅鐵塊貯料倉(cāng)備用;

螢石粉由單斗提升進(jìn)3#料倉(cāng)�。存放在貯料倉(cāng)中的三種原料�����,經(jīng)微機(jī)控制連續(xù)配料加入球磨機(jī)混磨�,粒度要求<100目,混合粉再經(jīng)過(guò)提升機(jī)���、貯料倉(cāng)���、埋刮板輸送機(jī)后��,進(jìn)入壓球機(jī)�����,制成球團(tuán)���。

配料系統(tǒng)選用了智能控制系統(tǒng),整個(gè)過(guò)程全部實(shí)現(xiàn)了電腦監(jiān)控全自動(dòng)化����。球磨機(jī)采用10kV高壓電機(jī)驅(qū)動(dòng),比原380V低壓配電運(yùn)行降低了電耗損失�����。

制球車(chē)間設(shè)3套除塵系統(tǒng)����,分別在硅鐵破碎處設(shè)C1#除塵系統(tǒng),配料粉磨設(shè)C2#除塵系統(tǒng)�����,壓球處設(shè)C3#除塵系統(tǒng)。

通過(guò)綜合除塵治理后制球車(chē)間操作環(huán)境較傳統(tǒng)車(chē)間大大改善����,工人工作環(huán)境得到提高�����。

還原及精煉車(chē)間

還原爐采用高溫空氣快速換向蓄熱式燃燒技術(shù)�����,蓄熱式還原爐以煤氣為燃料連續(xù)加熱����。

球團(tuán)由加料機(jī)加入還原爐內(nèi)的還原罐中,還原罐生成的鎂蒸汽于端部冷凝器中冷凝成結(jié)晶鎂(粗鎂)�,將粗鎂取出送去精煉與合金生產(chǎn)線(xiàn)。

聯(lián)系電話(huà)

聯(lián)系電話(huà)

在線(xiàn)客服

在線(xiàn)客服

掃描二維碼

掃描二維碼

返回頂部

返回頂部